随着工业4.0时代的到来,制造型企业正积极向智能化、数字化方向转型。搭建数字化生产车间并有效应用工业互联网数据服务,已成为提升企业竞争力的关键路径。本文将系统阐述制造型企业如何搭建数字化生产车间,并深度整合工业互联网数据服务,实现生产全流程的优化与升级。

一、数字化生产车间的核心构建要素

数字化生产车间的建设需从硬件设施、软件系统和数据基础三个维度同步推进:

- 智能设备层:引入工业机器人、智能传感设备、AGV小车等自动化装备,实现物理设备的互联互通。通过加装数据采集模块,实时获取设备运行状态、生产进度等关键参数。

- 网络传输层:部署5G专网、工业Wi-Fi或光纤网络,构建低延迟、高可靠的内外网连接,确保数据的高速传输与交互。

- 平台支撑层:搭建制造执行系统(MES)、企业资源计划系统(ERP)等核心软件平台,实现生产计划、物料管理、质量控制的数字化管理。

二、工业互联网数据服务的集成与应用

工业互联网数据服务为数字化车间提供核心驱动力,具体应用包括:

- 数据采集与边缘计算:通过物联网网关汇聚设备数据,在边缘侧进行初步清洗与处理,降低云端负载并提升响应速度。

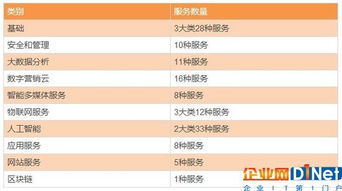

- 云平台数据分析:将处理后的数据上传至工业互联网平台,利用大数据分析、机器学习算法挖掘数据价值,实现设备预测性维护、能耗优化、质量缺陷追溯等应用。

- 可视化监控与决策支持:通过数据驾驶舱、数字孪生等技术,将生产状态以三维可视化形式动态呈现,辅助管理者实时掌握车间运行情况,快速做出生产调整决策。

三、实施路径与注意事项

企业推进数字化车间建设需遵循“总体规划、分步实施”原则:

1. 诊断评估阶段:全面调研现有生产流程与设备状况,明确数字化改造的重点环节与预期目标。

2. 试点示范阶段:选择关键产线或车间进行小范围改造,验证技术方案可行性,积累实施经验。

3. 规模化推广阶段:在试点成功基础上,逐步扩展至全车间,并持续优化数据服务应用模式。

实施过程中需重点关注数据安全防护,建立完善的权限管理与网络安全体系,同时加强员工数字化技能培训,确保技术与人才协同发展。

数字化生产车间与工业互联网数据服务的深度融合,不仅能显著提升制造效率与产品质量,更将推动企业从传统生产模式向“数据驱动制造”的新范式转型。制造型企业应把握技术发展趋势,以数据为纽带,构建敏捷、高效、智能的新型生产体系,在激烈市场竞争中赢得先机。